|

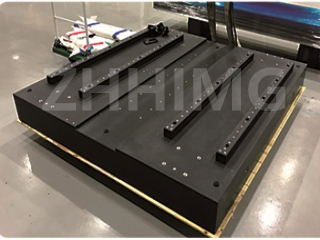

Ing industri semikonduktor, inspeksi wafer minangka kunci kanggo njamin kualitas lan kinerja chip, lan akurasi lan stabilitas meja inspeksi nduweni peran penting ing asil deteksi. Basis granit kanthi karakteristik unik, dadi pilihan sing ideal kanggo meja inspeksi wafer semikonduktor, ing ngisor iki saka analisis multi-dimensi kanggo sampeyan.

Kapisan, dimensi jaminan presisi

1. Kerataan lan kelurusan sing dhuwur banget: Dasar granit diproses nganggo teknologi pangolahan canggih, lan kerataan bisa tekan ±0,001mm/m utawa akurasi sing luwih dhuwur, lan kelurusan uga apik banget. Ing proses inspeksi wafer, bidang presisi dhuwur nyedhiyakake dhukungan sing stabil kanggo wafer lan njamin kontak sing akurat antarane probe peralatan inspeksi lan sambungan solder ing permukaan wafer.

2. Koefisien ekspansi termal sing sithik banget: manufaktur semikonduktor sensitif marang owah-owahan suhu, lan koefisien ekspansi termal granit uga sithik banget, biasane udakara 5 × 10⁻⁶/℃. Nalika platform deteksi mlaku, sanajan suhu sekitar fluktuasi, ukuran dasar granit mung owah sithik. Contone, ing bengkel suhu dhuwur ing mangsa panas, suhu platform deteksi dasar logam umum bisa nyebabake posisi relatif wafer lan peralatan deteksi owah, sing mengaruhi akurasi deteksi; Platform deteksi dasar granit bisa njaga stabilitas, njamin akurasi posisi relatif wafer lan peralatan deteksi sajrone proses deteksi, lan nyedhiyakake lingkungan sing stabil kanggo deteksi presisi dhuwur.

Kapindho, dimensi stabilitas

1. Struktur sing stabil lan tahan getaran: Granit sawise jutaan taun proses geologi, struktur internal kasebut padhet lan seragam. Ing lingkungan kompleks pabrik semikonduktor, getaran sing diasilake dening operasi peralatan periferal lan personel sing mlaku-mlaku kanthi efektif dikurangi dening basis granit.

2. Akurasi panggunaan jangka panjang: dibandhingake karo bahan liyane, granit nduweni kekerasan sing dhuwur, tahan aus sing kuwat, lan kekerasan Mohs bisa tekan 6-7. Permukaan dasar granit ora gampang aus nalika operasi pemuatan, pembongkaran, lan inspeksi wafer sing kerep. Miturut panggunaan statistik data sing nyata, panggunaan meja uji dasar granit, operasi terus-terusan sawise 5000 jam, akurasi kerataan lan kelurusan isih bisa dijaga luwih saka 98% saka akurasi awal, nyuda peralatan amarga aus dasar sing disebabake dening kalibrasi lan wektu perawatan rutin, nyuda biaya operasi bisnis, kanggo njamin stabilitas jangka panjang saka karya uji coba.

Katelu, dimensi resik lan anti-gangguan

1. Produksi bledug sing sithik: lingkungan manufaktur semikonduktor kudu resik banget, lan bahan granit dhewe stabil lan ora gampang ngasilake partikel bledug. Sajrone operasi platform uji coba, bledug sing diasilake dening basis dicegah supaya ora ngrusak wafer, lan risiko korsleting lan sirkuit terbuka sing disebabake dening partikel bledug dikurangi. Ing area inspeksi wafer bengkel bebas bledug, konsentrasi bledug ing sekitar meja inspeksi basis granit tansah dikontrol nganti tingkat sing sithik banget, nyukupi syarat kebersihan sing ketat saka industri semikonduktor.

2. Ora ana gangguan magnetik: peralatan deteksi sensitif marang lingkungan elektromagnetik, lan granit minangka bahan non-magnetik, sing ora bakal ngganggu sinyal elektronik peralatan deteksi. Ing panggunaan deteksi sinar elektron lan teknologi pengujian liyane sing mbutuhake lingkungan elektromagnetik sing dhuwur banget, basis granit njamin transmisi sinyal elektronik peralatan deteksi sing stabil lan njamin akurasi asil tes. Contone, nalika wafer diuji kanggo kinerja listrik presisi dhuwur, basis granit non-magnetik ngindhari gangguan karo sinyal arus lan voltase deteksi, saengga data deteksi pancen nggambarake karakteristik listrik wafer.

Wektu kiriman: 31 Maret 2025