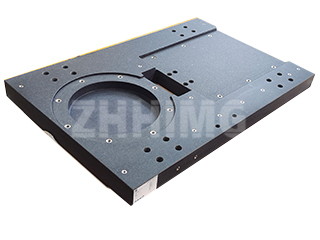

Amben mesin dadi komponen dhasar inti saka peralatan mekanik apa wae, lan proses perakitan minangka langkah penting sing nemtokake kekakuan struktural, akurasi geometris, lan stabilitas dinamis jangka panjang. Adoh saka perakitan baut sing prasaja, mbangun amben mesin presisi minangka tantangan teknik sistem multi-tahap. Saben langkah—saka referensi awal nganti tuning fungsional pungkasan—nuntut kontrol sinergis saka pirang-pirang variabel kanggo mesthekake yen amben njaga kinerja sing stabil ing beban operasional sing kompleks.

Dasar-Dasar: Referensi Awal lan Leveling

Proses perakitan diwiwiti kanthi netepake bidang referensi absolut. Iki biasane ditindakake nggunakake pelat permukaan granit presisi dhuwur utawa pelacak laser minangka patokan global. Dasar amben mesin wiwitane diratakan nggunakake wedges leveling dhukungan (blok chock). Piranti pangukuran khusus, kayata level elektronik, digunakake kanggo nyetel dhukungan kasebut nganti kesalahan paralelisme antarane permukaan guideway amben lan bidang referensi diminimalake.

Kanggo amben sing gedhe banget, strategi leveling bertahap digunakake: titik dhukungan tengah dipasang dhisik, lan leveling maju metu menyang ujung. Pemantauan terus-terusan babagan kelurusan guideway nggunakake indikator dial penting kanggo nyegah kendur ing tengah utawa bengkok ing pinggir amarga bobot dhewe komponen. Kawigaten uga diwenehake marang bahan wedges dhukungan; wesi cor asring dipilih amarga koefisien ekspansi termal sing padha karo amben mesin, dene bantalan komposit digunakake kanggo sifat redaman sing unggul ing aplikasi sensitif getaran. Film tipis pelumas anti-seize khusus ing permukaan kontak nyuda gangguan gesekan lan nyegah mikro-slip sajrone fase pengendapan jangka panjang.

Integrasi Presisi: Ngrakit Sistem Pandhuan

Sistem guideway minangka komponen inti sing tanggung jawab kanggo gerakan linier, lan akurasi perakitane langsung proporsional karo kualitas mesin peralatan. Sawise ndandani awal nganggo pin lokasi, guideway dijepit, lan gaya pra-tegangan ditrapake kanthi teliti nggunakake pelat pres. Proses pra-tegangan kudu netepi prinsip "seragam lan progresif": baut dikencengake kanthi bertahap saka tengah guideway metu, mung ngetrapake torsi sebagian ing saben puteran nganti spesifikasi desain dipenuhi. Proses sing ketat iki nyegah konsentrasi stres lokal sing bisa nyebabake guideway mlengkung.

Tantangan kritis yaiku nyetel jarak mlaku antarane blok slider lan guideway. Iki ditindakake liwat metode pangukuran gabungan feeler gauge lan dial indicator. Kanthi masang feeler gauge kanthi kekandelan sing beda-beda lan ngukur pamindahan slider sing diasilake nganggo dial indicator, kurva jarak-pamindahan digawe. Data iki nuntun panyesuaian mikro pin eksentrik utawa blok baji ing sisih slider, njamin distribusi jarak sing seragam. Kanggo amben ultra-presisi, film nano-pelumasan bisa ditrapake ing permukaan guideway kanggo nyuda koefisien gesekan lan nambah kehalusan gerakan.

Koneksi Kaku: Headstock Spindle menyang Bed

Sambungan antarane headstock spindle, jantung output daya, lan amben mesin mbutuhake keseimbangan sing ati-ati antarane transmisi beban kaku lan isolasi getaran. Kebersihan permukaan sing cocog iku penting banget; area kontak kudu diusap kanthi teliti nganggo agen pembersih khusus kanggo mbusak kabeh kontaminan, banjur diolesi lapisan tipis gemuk silikon kelas analitis khusus kanggo nambah kekakuan kontak.

Urutan pengencangan baut iku penting banget. Pola simetris, biasane "ngembang metu saka tengah," digunakake. Baut ing wilayah tengah wis dikencangake dhisik, kanthi urutan kasebut nyebar metu. Wektu pelepasan stres kudu diperhitungake sawise saben babak pengencangan. Kanggo pengencang kritis, detektor preload baut ultrasonik digunakake kanggo ngawasi gaya aksial kanthi wektu nyata, njamin distribusi stres sing seragam ing kabeh baut lan nyegah kelonggaran lokal sing bisa micu getaran sing ora dikarepake.

Sawise sambungan, analisis modal ditindakake. Exciter ngindhuksi getaran ing frekuensi tartamtu ing headstock, lan akselerometer ngumpulake sinyal respon ing sadawane amben mesin. Iki ngonfirmasi manawa frekuensi resonansi basis wis cukup dipisahake saka rentang frekuensi operasi sistem. Yen risiko resonansi dideteksi, mitigasi kalebu masang shim redaman ing antarmuka utawa nyetel preload baut sing apik kanggo ngoptimalake jalur transmisi getaran.

Verifikasi Akhir lan Kompensasi Akurasi Geometris

Sawise dirakit, amben mesin kudu ngalami pamriksaan geometris pungkasan sing lengkap. Interferometer laser ngukur kelurusan, nggunakake rakitan pangilon kanggo nggedhekake deviasi cilik ing dawa guideway. Sistem level elektronik memetakan permukaan, netepake profil 3D saka pirang-pirang titik pangukuran. Autokolimator mriksa tegak lurus kanthi nganalisa owah-owahan titik cahya sing dipantulake saka prisma presisi.

Sembarang penyimpangan sing ora toleransi sing dideteksi mbutuhake kompensasi sing tepat. Kanggo kesalahan kelurusan lokal ing guideway, permukaan baji pendukung bisa dikoreksi liwat kerokan tangan. Agen pengembang ditrapake ing titik-titik sing dhuwur, lan gesekan saka slider sing obah nuduhake pola kontak. Titik-titik sing dhuwur dikerok kanthi teliti kanggo entuk kontur teoritis kanthi bertahap. Kanggo amben gedhe ing ngendi kerokan ora praktis, teknologi kompensasi hidrolik bisa digunakake. Silinder hidrolik miniatur diintegrasikan menyang baji pendukung, sing ngidini penyesuaian kekandelan baji sing ora ngrusak kanthi modulasi tekanan lenga, entuk akurasi tanpa mbusak materi fisik.

Komisioning sing Dibongkar lan Dimuat

Fase pungkasan kalebu commissioning. Sajrone tahap debugging tanpa beban, bed beroperasi ing kahanan simulasi nalika kamera termal inframerah ngawasi kurva suhu headstock lan nemtokake titik panas lokal kanggo optimasi saluran pendinginan potensial. Sensor torsi ngawasi fluktuasi output motor, sing ngidini penyesuaian jarak rantai drive. Fase debugging sing dimuat mboko sithik nambah gaya pemotongan, mirsani spektrum getaran bed lan kualitas permukaan mesin kanggo ngonfirmasi kekakuan struktural sing memenuhi spesifikasi desain ing stres nyata.

Perakitan komponen mesin minangka integrasi sistematis saka proses multi-langkah sing dikontrol kanthi presisi. Liwat kepatuhan sing ketat marang protokol perakitan, mekanisme kompensasi dinamis, lan verifikasi sing tliti, ZHHIMG njamin mesin njaga akurasi tingkat mikron ing beban sing kompleks, nyedhiyakake pondasi sing ora bisa digoyangake kanggo operasi peralatan kelas dunia. Nalika teknologi deteksi cerdas lan penyesuaian adaptif mandiri terus maju, perakitan mesin ing mangsa ngarep bakal saya prediktif lan dioptimalake kanthi mandiri, ndorong manufaktur mekanik menyang rezim presisi anyar.

Wektu kiriman: 14 Nov-2025