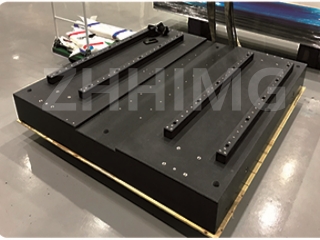

Granit minangka bahan alami sing akeh digunakake ing industri manufaktur kanggo basis mesin. Basis mesin granit dikenal amarga stabilitas, daya tahan, lan sifat redaman getaran sing apik banget, sing ndadekake pilihan sing cocog kanggo aplikasi mesin presisi dhuwur. Salah sawijining aplikasi sing umum digunakake ing basis mesin granit yaiku piranti inspeksi panel LCD, sing digunakake kanggo ndeteksi lan nganalisis cacat ing panel LCD sadurunge dirakit dadi piranti elektronik.

Desain lan konstruksi piranti inspeksi panel LCD mbutuhake tingkat akurasi, stabilitas, lan presisi sing dhuwur. Sembarang getaran utawa gerakan sajrone inspeksi panel bisa nyebabake kesalahan pangukuran, sing bisa nyebabake asil sing ora akurat lan kesalahan produksi sing larang. Panggunaan basis mesin granit bisa mbantu ngilangi masalah kasebut lan ningkatake kinerja lan akurasi sakabèhé piranti inspeksi. Punika sawetara cara kanggo nggunakake basis mesin granit kanthi efektif kanggo piranti inspeksi panel LCD:

1. Gunakake basis mesin granit sing berkualitas tinggi

Kanggo njamin akurasi lan stabilitas piranti pamriksan, penting banget kanggo nggunakake basis mesin granit berkualitas tinggi, sing diprodhuksi miturut standar sing tepat. Granit sing digunakake ing basis mesin kudu berkualitas tinggi lan bebas saka retakan utawa cacat liyane sing bisa mengaruhi kinerjane. Permukaan basis mesin kudu rata lan rata, tanpa ombak utawa benjolan sing bisa nyebabake ketidakstabilan sajrone proses pamriksan.

2. Rencanakake desain basis mesin

Desain basis mesin kudu direncanakake kanthi tliti, kanthi nggatekake dimensi panel LCD sing bakal dipriksa, jinis peralatan inspeksi, lan jarak sing dibutuhake supaya operator bisa kerja. Basis mesin kudu dirancang kanggo nyedhiyakake stabilitas maksimal lan nyuda getaran utawa gerakan sajrone proses inspeksi. Basis kudu cukup gedhe kanggo nampung panel LCD kanthi nyaman lan nggampangake akses menyang peralatan inspeksi.

3. Coba tambahake elemen redaman getaran

Ing sawetara kasus, panggunaan elemen peredam getaran, kayata karet utawa gabus, bisa uga dibutuhake kanggo nyuda getaran utawa gerakan sajrone proses inspeksi. Bahan-bahan kasebut bisa ditambahake ing dhasar mesin utawa ing antarane peralatan inspeksi lan dhasar kanggo mbantu nyerep kejut utawa getaran. Penambahan elemen kasebut bisa mbantu ningkatake akurasi lan keandalan piranti inspeksi sakabèhé.

4. Pangopènan rutin

Pangopènan rutin dhasar mesin iku penting banget kanggo mesthekake yen tetep ana ing kahanan apik lan bisa digunakake kanthi optimal. Dhasar mesin kudu diresiki kanthi rutin kanggo mbusak rereget utawa lebu sing bisa mengaruhi kinerja. Retakan utawa cacat liyane kudu didandani kanthi cepet kanggo mesthekake yen dhasar mesin tetep stabil lan bisa dipercaya.

Kesimpulane, panggunaan basis mesin granit bisa ningkatake kinerja lan akurasi piranti inspeksi panel LCD kanthi signifikan. Kanthi milih granit kualitas paling dhuwur lan ngrancang desain basis mesin kanthi ati-ati, nambahake elemen redaman getaran yen perlu lan perawatan rutin bakal nyebabake produktivitas sing luwih apik nalika nyuda kesalahan produksi.

Wektu kiriman: 01-Nov-2023