Nggoleki presisi ultra minangka pondasi manufaktur modern sing luwih maju. Ing sektor-sektor wiwit saka fabrikasi semikonduktor lan metrologi presisi nganti pangolahan laser lan mesin CNC kelas atas, stabilitas lan akurasi basis mesin iku penting banget. Pondasi sing cacat langsung nyebabake kesalahan sing saya tambah ing produk pungkasan.

Pandhuan penting iki nyedhiyakake kerangka kerja sing dibutuhake kanggo para produsen lan profesional pengadaan kanggo navigasi pasar sing kompleks lan ngamanake Top Rated Custom Basis Mesin Granit, njamin kinerja jangka panjang lan keandalan peralatan sing regane dhuwur.

Ngerteni Perané Basis Mesin

Basis mesin luwih saka mung struktur pendukung sing prasaja; iki minangka komponen penting sing nemtokake geometri lan kinerja dinamis saka kabeh sistem. Granit minangka bahan pilihan kanggo aplikasi ultra-presisi amarga karakteristik bawaan sing unggul: koefisien ekspansi termal sing kurang, kapasitas redaman sing dhuwur, lan stabilitas dimensi sing luar biasa. Sifat-sifat kasebut nyuda efek fluktuasi suhu lan gangguan getaran, sing minangka rong panyebab utama ketidakakuratan mesin.

Indikator Kinerja Utama kanggo Basis Berkualitas Tinggi

Nalika ngevaluasi basis mesin granit khusus, para panuku kudu fokus ing metrik teknik tartamtu sing bisa diukur sing nemtokake kualitas lan kinerja. Kepatuhan karo standar internasional, kayata standar DIN 876 utawa ISO, ora bisa ditawar; kanggo peralatan ultra-presisi, tingkat toleransi sing luwih apik tinimbang Grade 00 asring dibutuhake, divalidasi dening alat metrologi sing tepat kaya interferometer laser. Kualitas granit mentah, biasane varietas ireng kapadhetan dhuwur, penting banget, amarga kapadhetan sing luwih dhuwur lan struktur butiran sing luwih alus berkorelasi karo stabilitas dimensi sing luwih apik. Salajengipun, kemampuan basis kanggo nyingkirake getaran mekanik kanthi cepet, diukur kanthi rasio redaman sing dhuwur, penting banget kanggo nyegah panyebaran kesalahan saka gaya pemotongan utawa gerakan motor. Pungkasan, amarga umume mesin canggih mbutuhake geometri sing unik, kemampuan pemasok kanggo nggabungake komponen kaya bantalan udara, motor linier, lan rel pandhuan langsung menyang permukaan granit kanthi akurasi sub-mikron minangka fitur sing nemtokake basis sing paling apik.

Bédane Antarane Basis Apik lan Inferior

Bentenane utama antarane mesin granit kualitas dhuwur sing paling apik lan sing luwih murah ora mung ana ing polesan pungkasan, nanging uga ana ing kabeh proses manufaktur lan pondasine.

Basis sing unggul nggunakake lapping ultra-presisi, asring multi-tahap utawa robot, minangka metode manufaktur inti, beda banget karo grinding prasaja lan scraping manual sing digunakake kanggo produk sing luwih murah. Proses canggih iki didhukung dening Kontrol Kualitas sing ketat, sing nglibatake pemetaan interferometer laser lan validasi ing lingkungan sing dikontrol suhu sing ketat, nyedhiyakake laporan kalibrasi sing bisa dilacak kanggo para panuku. Kosok baline, basis sing luwih cilik gumantung marang pamriksan dial gauge dhasar lan kontrol lingkungan sing winates. Kualitas Bahan minangka pembeda utama liyane: basis sing paling apik digawe saka granit ireng kanthi kapadhetan dhuwur sing disertifikasi, wis diwasa alami, sing dijamin bakal menehi stabilitas dimensi jangka panjang sing dijamin amarga ngilangi stres sing tepat. Basis sing luwih murah nggunakake granit kelas ngisor sing bisa uga nandhang cacat internal, penuaan sing ora bener, lan mulane rentan kanggo "creep" utawa owah-owahan dimensi saka wektu ke wektu. Pungkasan, kemampuan Integrasi Khusus penting banget; pemasok berkualitas tinggi njamin yen sisipan mesin presisi (kaya slot-T utawa bolongan ulir) diintegrasi tanpa ngorbanake kerataan sakabèhé, dene instalasi sing ora bener ing basis sing luwih murah bisa nyebabake stres materi lokal utawa ora rata.

Biaya sing Didhelikake saka Kompromi Kualitas Dasar

Milih basis granit sing kurang apik nduweni risiko jangka panjang sing signifikan sing luwih gedhe tinimbang penghematan biaya awal. Dampak langsung lan paling jero yaiku Akurasi Mesin sing Kurang. Basis sing kurang rata utawa stabilitas dimensi sing dibutuhake langsung nyebabake kesalahan sistematis ing geometri mesin, saengga ora bisa memenuhi toleransi target kanggo komponen bernilai tinggi. Suwe-suwe, kapasitas redaman sing ora cukup bisa nyebabake Keausan lan Robek Dini ing komponen mesin sing larang, kalebu pandhuan linier, bantalan, lan spindel, sing nyebabake biaya perawatan lan downtime sing tambah. Salajengipun, yen bahan granit ora diwasa kanthi bener kanggo ngilangi stres internal, basis kasebut bisa ngalami Geometric Creep, owah-owahan bentuk sing bertahap nanging kritis sing ndadekake kabeh mesin ora ana gunane kanggo karya ultra-presisi, sing mbutuhake kalibrasi ulang sing larang utawa panggantos lengkap. Pungkasane, pondasi sing kurang standar ngrusak kualitas produk, nambah tingkat scrap, lan ngrusak reputasi pabrikan kanggo presisi.

Milih Supplier sing Berkualitas: Fokus ing Skala lan Keahlian

Ngenali supplier kanthi kemampuan teknis lan kapasitas manufaktur sing dibutuhake iku penting banget. Golekana perusahaan sing duwe rekam jejak sing wis kabukten, beroperasi miturut sistem manajemen kualitas sing ketat, lan bisa nangani syarat kustomisasi sing ekstrem.

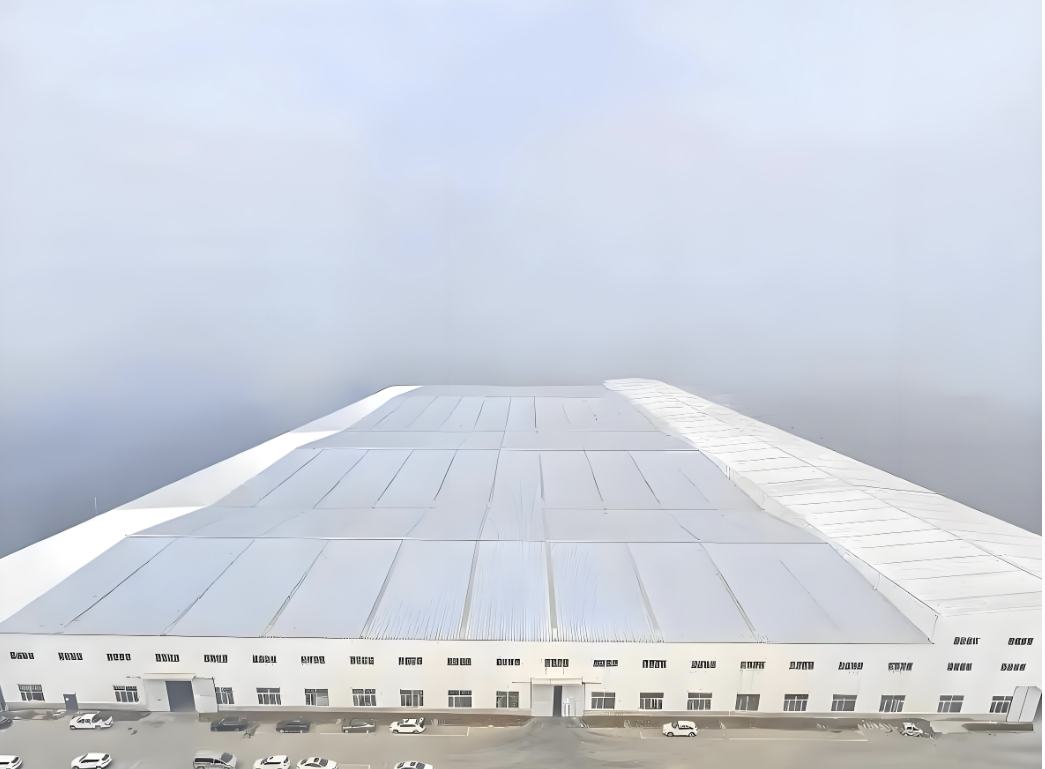

Tolok Ukur ZHHIMG ing Presisi Ultra Non-Logam

Minangka pamimpin sing diakoni ing babagan khusus iki,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)nuduhake kemampuan sing dibutuhake kanggo ngasilake basis mesin sing paling apik. Wiwit taun 1980-an, ZHHIMG wis fokus ing peralatan manufaktur ultra-presisi non-logam, utamane komponen granit skala gedhe.

Standar operasional perusahaan iki tundhuk banget karo standar internasional, sing dibuktekake karo sertifikasi sing padha kanggo ISO 9001 (Manajemen Mutu), ISO 14001 (Manajemen Lingkungan), ISO 45001 (Kesehatan lan Keselamatan Kerja), lan tandha CE EU. Sertifikasi multi-faceted iki njamin produk sing diprodhuksi ora mung miturut spesifikasi teknis sing dhuwur nanging uga kanthi tanggung jawab lingkungan lan keamanan pekerja.

Kauntungan Teknis lan Produksi

Kauntungan inti ZHHIMG langsung ngatasi syarat sing paling nuntut saka komponen granit khusus: Kemampuan Skala Ekstrem ngidini dheweke ngolah komponen sing gedhe banget, nggawe potongan granit khusus nganti 100 ton kanggo siji unit utawa dawane 20 meter. Kapasitas iki penting banget kanggo mesin generasi sabanjure, kayata sing digunakake ing manufaktur tampilan format gedhe utawa simulasi aerospace. Salajengipun, kapasitas Pemrosesan Volume Tinggi, sing tekan 10.000 set saben wulan, njamin kecepatan lan konsistensi kanggo pesenan volume gedhe tanpa ngorbanake presisi sing dibutuhake kanggo komponen individu. Saliyane ukuran lan bentuk sing prasaja, keahlian ZHHIMG ngluwihi Kustomisasi Komprehensif, sing spesialisasine ing integrasi elemen mekanik lan listrik sing kompleks, kalebu mesin presisi bolongan, slot, sisipan, lan desain bobot entheng struktural menyang awak granit, njamin transisi sing lancar menyang perakitan pungkasan alat mesin.

Dudutan: Investasi ing Presisi

Keputusan kanggo tuku mesin granit khusus minangka investasi jangka panjang kanggo presisi, stabilitas, lan kemampuan manufaktur ing mangsa ngarep. Kanthi fokus ing prinsip teknik sing wis ditetepake—khususé, tingkat toleransi sing ketat, kualitas bahan sing unggul, lan kapasitas sing wis diverifikasi saka supplier kanggo kustomisasi skala gedhe lan kompleks—para panuku bisa kanthi yakin milih Mesin Granit Khusus Paling Apik sing bakal dadi pondasi sing ora owah kanggo aplikasi sing paling penting.

Kanggo mangerteni sing luwih lengkap babagan komponen granit khusus lan solusi manufaktur ultra-presisi, bukak situs web resmi:https://www.zhhimg.com/

Wektu kiriman: 29 Desember 2025