Ing jagad teknik ultra-presisi sing otomatis banget, ing ngendi sistem pelacakan laser sing kompleks lan algoritma canggih ngatur kontrol gerakan, bisa uga katon kontraintuitif yen akurasi geometris paling dhuwur isih gumantung marang piranti sing wiwit jaman metrologi wiwitan. Nanging, nalika industri saya jero menyang domain sub-mikron lan nanometer, peran dhasar piranti granit presisi—utamane penggaris lurus granit kanthi presisi Grade 00, persegi granit, langranit tri persegi—ora mung dijaga, nanging uga dikuatake. Instrumen statis lan pasif iki minangka titik referensi sing ora bisa diganti sing validasi kinerja sistem dinamis paling canggih.

Kebutuhan piranti referensi granit iki asale saka prinsip fisik dhasar: stabilitas termal lan mekanik. Mesin apa wae sing dirancang kanggo presisi dhuwur kudu mesthekake yen bidang pangukuran lan gerakan linier bener, lurus, lan tegak lurus. Nalika manufaktur modern nuntut stabilitas dimensi sing ora kena pengaruh fluktuasi suhu utawa getaran eksternal, bahan kaya baja utawa wesi cor—kanthi koefisien ekspansi termal (CTE) sing relatif dhuwur lan kapasitas redaman sing kurang—gagal ing tes kasebut.

Granit, ing sisih liya, nyedhiyakake lingkungan sing ideal kanggo stabilitas. CTE sing endhek tegese owah-owahan suhu nyebabake penyimpangan dimensi minimal, dadi bahan sing sampurna kanggo nemtokake bidang referensi sing tetep bisa diprediksi. Salajengipun, kemampuan redaman sing dhuwur nyerep getaran kanthi cepet, nyegah obrolan lan resonansi sing bakal nyebarake piranti logam, sing penting banget ing laboratorium metrologi lan lingkungan perakitan ing ngendi gangguan sekitar minangka tantangan sing terus-terusan.

Pondasi Linearitas: Penggaris Lurus Granit kanthi Presisi Kelas 00

Pangukuran kelurusan minangka pondasi metrologi dimensi. Saben pandhuan linier, bantalan udara, lan sumbu CMM gumantung marang jalur gerakan lurus sing bisa diverifikasi. Kanggo aplikasi sing pancen nuntut, penggaris lurus granit kanthi presisi Grade 00 dadi otoritas mutlak.

Sebutan Grade 00 (utawa Master Grade sing padha) nandhakake tingkat akurasi paling dhuwur sing bisa digayuh ing njaba laboratorium standar nasional. Tingkat presisi iki mbutuhake deviasi kelurusan ing sadawane pinggiran kerja penggaris kudu diukur ing pecahan mikron. Kanggo nggayuh tingkat kesetiaan geometris iki ora mung mbutuhake bahan sing ideal nanging uga proses manufaktur sing dikontrol kanthi teliti.

Proses manufaktur kudu netepi spesifikasi internasional sing ketat, kayata standar DIN, JIS, ASME, utawa GB. Standar global iki nemtokake prosedur pengujian, kondisi lingkungan, lan toleransi sing bisa ditampa. Kanggo produsen sing nglayani klien global—saka perusahaan semikonduktor Jepang nganti tukang mesin Jerman—kemampuan kanggo menehi sertifikasi penggaris lurus granit marang pirang-pirang standar kanthi bebarengan minangka indikasi penguasaan teknis lan kekokohan sistem kualitas. Fungsi penggaris iki prasaja: kanggo nyedhiyakake garis pasif lan ora bisa diganti sing bisa dipetakan lan dikompensasi kesalahan kelurusan sumbu mesin dinamis.

Nemtokake Tegak Lurus: Persegi Granit lan Persegi Tri Granit

Nalika kelurusan nemtokake kualitas gerakan linier, tegak lurus (utawa kuadrat) nemtokake geometri fungsional mesin kasebut. Persimpangan sumbu gerakan (kayata sumbu X lan Y, utawa sumbu Z relatif marang bidang dasar) kudu tepat 90°. Sembarang deviasi ing kene, sing dikenal minangka kesalahan kuadrat, langsung diterjemahake dadi kesalahan posisi, sing nambah kesulitan kanggo entuk penempatan fitur sing tepat.

Kothak granit lan trikothak granit minangka piranti utama sing digunakake kanggo verifikasi sudut dhasar iki.

-

Kothak granit biasane digunakake kanggo verifikasi kekuadratan sumbu mesin relatif marang pelat permukaan referensi utawa kanggo verifikasi tegak lurus komponen sajrone perakitan. Geometri sing kuwat kanthi bentuk L njamin yen rong permukaan kerja dijaga ing sudut 90° sing disertifikasi.

-

Granit tri square (utawa master square) nawakake konfigurasi geometris telung sisi sing unik, sing ngidini pamriksan geometri kubik sing luwih lengkap ing njero rangka mesin. Konfigurasi iki migunani banget kanggo netepake wates kubik CMM utawa rangka mesin gedhe, kanggo mesthekake yen kabeh bidang kothak siji lan sijine lan karo dhasar.

Kaya dene penggaris lurus, kothak-kothak iki kudu entuk sertifikasi Grade 00, sing mbutuhake sudut-sudut kasebut tetep bener sajrone detik busur. Iki minangka tugas sing gumantung marang stabilitas bahan granit sing paling dhuwur lan katrampilan sing ora bisa diganti saka pengrajin ahli sing nggunakake pengalaman puluhan taun ing proses ngepel tangan kanggo entuk geometri permukaan pungkasan sing tanpa cacat.

Ekosistem Keahlian: Luwih Saka Mung Watu

Wewenang piranti metrologi granit iki ora mung ana ing materi, nanging uga ing kabeh ekosistem sing ndhukung sertifikasi lan manufaktur. Perusahaan sing mimpin ing bidang iki ngerti yen presisi minangka budaya, ora mung spesifikasi produk.

Iki diwiwiti saka pengrajin ahli. Ing bengkel khusus sing dikontrol banget, para ahli penggiling presisi asring duwe pengalaman telung puluh taun utawa luwih. Wong-wong iki trampil nggunakake pelat lapping khusus lan senyawa abrasif kanggo mbenerake cacat mikroskopis kanthi manual, asring kerja nganti toleransi sing bisa dideteksi tangane luwih apik tinimbang umume sensor elektronik. Kawruh sing dikumpulake ngidini dheweke entuk permukaan sing ngluwihi wates kerataan lan kelurusan, kadhangkala tekan skala nanometer kanggo hasil paling mulus sing dibutuhake dening aplikasi bantalan udara. Penguasaan manungsa iki minangka pembeda inti kanggo entuk syarat Grade 00 sing ketat.

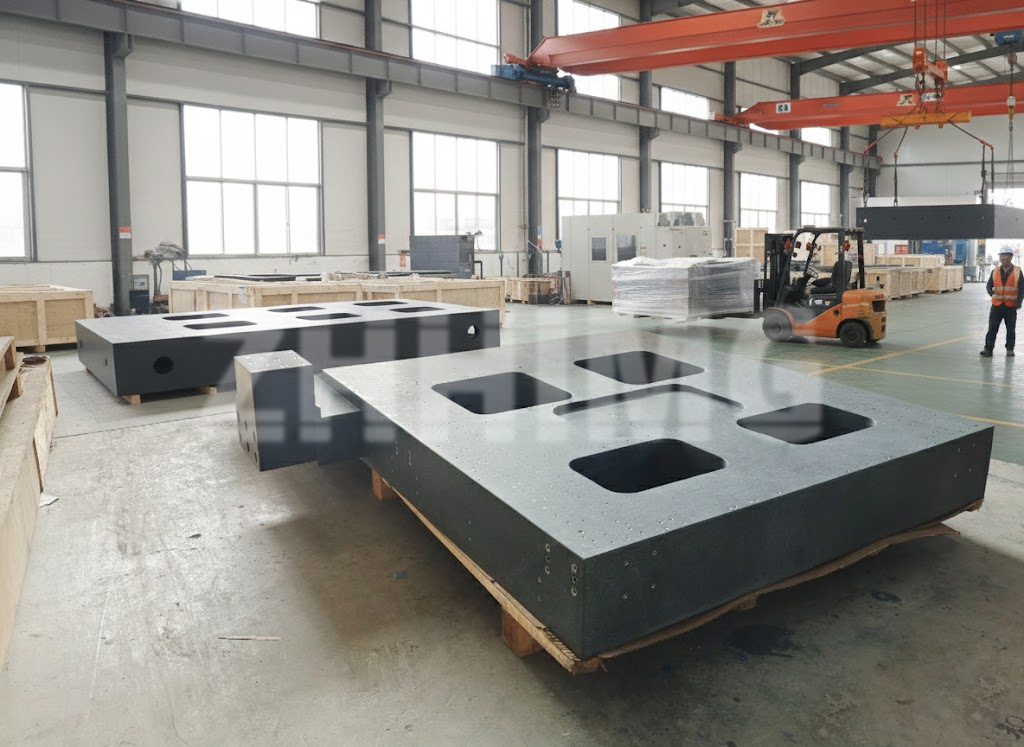

Pakaryan iki diaudit lan diverifikasi kanthi ketat. Lingkungan manufaktur dhewe kudu ultra-stabil, kanthi kamar resik sing dikontrol iklim, pondasi beton anti-getaran, lan peralatan pangukuran khusus kaya interferometer laser lan level elektronik sing dikalibrasi kanthi rutin lan bisa dilacak menyang laboratorium standar nasional. Komitmen iki njamin manawa geometri sing disertifikasi komponen tetep bener wiwit metu saka pabrik.

Ketergantungan marang piranti-piranti kuna nanging wis sampurna iki nandheske bebener sing jero ing teknik ultra-presisi: nguber kecepatan dinamis lan kerumitan komputasi kudu tansah diikat karo kasunyatan geometris sing statis lan bisa diverifikasi. Penggaris lurus granit kanthi presisi Grade 00, kothak granit, lan kothak granit tri dudu peninggalan saka jaman kepungkur; iki minangka standar sing dibutuhake lan ora bisa dipungkiri sing njamin integritas geometris ing mangsa ngarep. Kanthi njaga kepatuhan sing paling ketat marang standar DIN, JIS, ASME, lan GB, produsen spesialis njamin manawa potongan watu dhasar tetep dadi piranti paling canggih sing kasedhiya kanggo nemtokake bebener dimensi.

Wektu kiriman: 08-Desember-2025